在蓬勃发展的全球光伏产业中,太阳能电池板无疑是捕捉阳光、转换能量的核心。将这些高效的光电模块稳固、精准且经济地架设起来,离不开一套同样关键的支撑系统——光伏支架。而制造这些支架的“骨骼塑造者”,正是太阳能光伏支架成型机。作为一种高度专业化的冷弯成型设备,它不仅是光伏设备家族中的重要一员,更是决定电站建设质量、效率与成本的关键环节。

一、 核心功能与工作原理

光伏支架成型机是一种连续辊压成型生产线。其核心工作原理是将特定材质(如镀锌钢、铝合金等)的金属卷材,通过一系列精密设计、按顺序排列的成型轧辊,在常温下进行连续的塑性弯曲变形,最终轧制出符合设计要求的特定截面形状(如C型钢、U型钢、导轨等)的型材。这些型材经过后续的切断、冲孔等工序,便成为可直接用于组装光伏支架的标准化构件。

整个过程高度自动化,从开卷、矫平、成型、定尺切断到收料,可实现连续高速生产,确保了产品的一致性和高效率,满足了大型光伏电站项目对支架部件海量、稳定的需求。

二、 在光伏产业链中的关键作用

- 质量基石:成型机生产的支架型材,其尺寸精度、截面形状、材料强度直接决定了最终支架系统的结构稳定性、抗风压、抗雪载及耐腐蚀性能,是电站25年以上安全运行寿命的物理基础。

- 成本控制关键:通过优化成型工艺和材料利用率,高效的成型机能够显著降低单位产品的材料与加工成本。其高速连续生产特性也大幅降低了人工成本,是光伏电站降低初始投资(BOS成本)的重要一环。

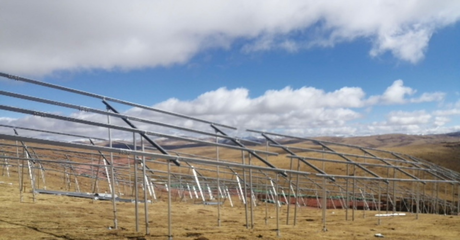

- 适配性与创新推动:随着光伏应用场景的多元化(如地面电站、屋顶分布式、农光互补、跟踪支架等),对支架形式和材料提出了多样化要求。先进的成型机具备灵活的模具更换和工艺调整能力,能够快速响应市场,生产出适配不同场景、具有更高强度或更轻量化的新型支架型材,推动着支架设计的技术进步。

- 供应链稳定保障:大型成型设备保证了规模化、标准化的生产能力,为全球快速部署的光伏项目提供了可靠的部件供应链支撑。

三、 技术发展趋势

当前,光伏支架成型机正朝着更智能、更高效、更柔性的方向发展:

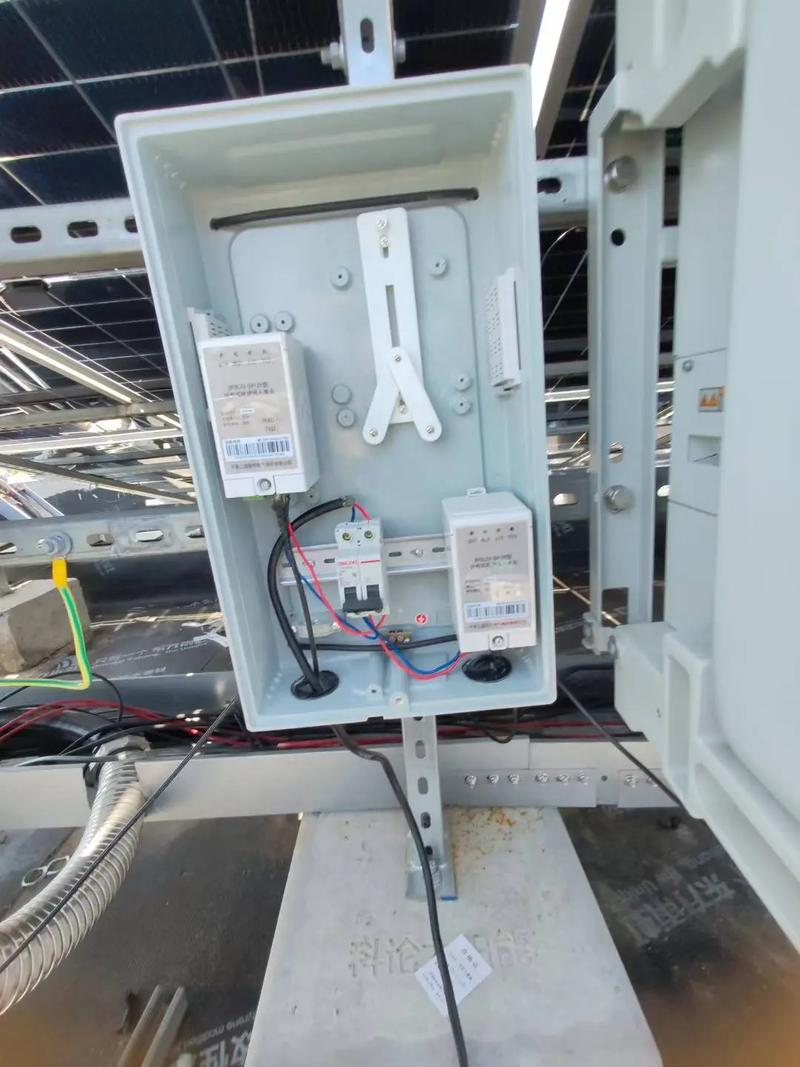

- 智能化与数字化:集成PLC(可编程逻辑控制器)、人机界面(HMI)及传感器,实现生产参数实时监控、故障诊断与远程运维。结合MES(制造执行系统),可实现生产全流程的数据化管理与优化。

- 高精度与高速度:采用更精密的轧辊加工技术、更稳定的传动系统和闭环控制系统,以提升产品精度和生产节拍,同时降低材料损耗和噪音。

- 柔性化生产:发展快速换模技术,使一台设备能在较短时间内切换生产不同规格的型材,以适应小批量、多品种的定制化需求,尤其适用于分布式光伏市场。

- 节能环保:优化驱动系统以降低能耗,并更好地适应回收钢材或新型环保材料的加工。

四、 面临的挑战与未来展望

挑战主要来自原材料价格波动对成本控制的压力,以及面对超大型光伏基地和复杂地形项目时,对特大型、超高强度或特殊形状支架型材的加工能力要求。跟踪支架的普及也对成型机生产更复杂精密运动部件的能力提出了新课题。

随着全球能源转型的深入,光伏装机容量将持续增长。作为光伏电站的“骨骼”制造者,太阳能光伏支架成型机的技术水平将与光伏系统效率、成本共同进化。它与新材料技术(如更高强钢、复合材料)、智能设计(BIM)、机器人焊接等技术的融合,将共同塑造下一代更坚固、更轻量、更智能、更具经济性的光伏支架系统,为夯实全球光伏产业的根基提供不可或缺的装备力量。